对刀仪的核心部件是由一个高精度的开关(测头),一个高硬度、高耐磨的硬质合金四面体(对刀探针)和一个信号传输接口器组成(其他件略)。四面体探针是用于与刀具进行接触,并通过安装在其下的挠性支撑杆,把力传至高精度开关;开关所发出的通、断信号,通过信号传输接口器,传输到数控系统中进行刀具方向识别、运算、补偿、存取等。

数控机床的工作原理决定,当机床返回各自运动轴的机械参考点后,建立起来的是机床坐标系。该参考点一旦建立,相对机床零点而言,在机床坐标系各轴上的各个运动方向就有了数值上的实际意义。

对于安装了对刀仪的机床,对刀仪传感器距机床坐标系零点的各方向实际坐标值是一个固定值,需要通过参数设定的方法来精确确定,才能满足使用,否则数控系统将无法在机床坐标系和对刀仪固定坐标之间进行相互位置的数据换算。 当机床建立了"机床坐标系"和"对刀仪固定坐标"后(不同规格的对刀仪应设置不同的固定坐标值),对刀仪的工作原理如下:

1.机床各直线运动轴返回各自的机械参考点之后,机床坐标系和对刀仪固定坐标之间的相对位置关系就建立起了具体的数值。

2.不论是使用自动编程控制,还是手动控制方式操作对刀仪,当移动刀具沿所选定的某个轴,使刀尖(或动力回转刀具的外径)靠向且触动对刀仪上四面探针的对应平面,并通过挠性支撑杆摆动触发了高精度开关传感器后,开关会立即通知系统锁定该进给轴的运动。因为数控系统是把这一信号作为高级信号来处理,所以动作的控制会极为迅速、准确。

3.由于数控机床直线进给轴上均装有进行位置环反馈的脉冲编码器,数控系统中也有记忆该进给轴实际位置的计数器。此时,系统只要读出该轴停止的准确位置,通过机床、对刀仪两者之间相对关系的自动换算,即可确定该轴刀具的刀尖(或直径)的初始刀具偏置值了。换一个角度说,如把它放到机床坐标系中来衡量,即相当于确定了机床参考点距机床坐标系零点的距离,与该刀具测量点距机床坐标系零点的距离及两者之间的实际偏差值。

4.不论是工件切削后产生的刀具磨损、还是丝杠热伸长后出现的刀尖变动量,只要再进行一次对刀操作,数控系统就会自动把测得的新的刀具偏置值与其初始刀具偏置值进行比较计算,并将需要进行补偿的误差值自动补入刀补存储区中。当然,如果换了新的刀具,再对其重新进行对刀,所获得的偏置值就应该是该刀具新的初始刀具偏置值了。

对刀仪是一种用于数控机床的高精度测量装置,主要作用包括以下几个方面:对刀仪能够在±X、±Z及Y轴五个方向上测量和补偿刀偏值。这种多方向的测量和补偿功能可以有效消除人工对刀产生的误差和提高对刀效率。

对刀仪通过高精度的开关(测头)、高硬度和高耐磨的硬质合金四面体(对刀探针)以及信号传输接口器等核心部件,实现刀具方向的识别、运算、补偿和存取等功能。当刀具触碰到对刀仪的探针时,高精度开关会立即通知系统锁定该进给轴的运动,确保测量的准确性和快速响应。

对刀仪能够自动设置刀具对工件坐标系的偏置值,从而自动建立工件坐标系。这使得加工程序中无需再使用G50指令来建立工件坐标系,简化了编程过程。

对刀仪还具备加工过程中刀具磨损或破损的自动监测、报警和补偿功能。在没有安装对刀仪的机床上,完成磨损值的补偿需要多次停下机床进行手工测量和手动修改刀补参数。而安装对刀仪后,只需在程序中设定完成一定数量的加工循环后执行一次自动对刀,即可完成刀补工作。此外,对刀仪还可以根据刀具允许的磨损量设定门槛值,一旦监测到的误差超过门槛值,机床将自动报警停机并强制进行刀具更换。

对刀仪能够补偿机床热变形引起的刀偏值变动量。机床在工作过程中产生的热量会导致机床变形,特别是丝杠的热伸长,使刀尖位置发生变化,影响加工工件的尺寸精度。安装对刀仪后,可以实时监测和补偿这些变化,确保加工精度。

对刀仪显著减少了工件装卸、刀具调整等辅助时间,提高了加工效率。据统计,工件的加工中,纯机动时间约占总时间的55%,而装夹和对刀等辅助时间占45%。使用对刀仪可以大幅减少这些辅助时间,提高生产效率。

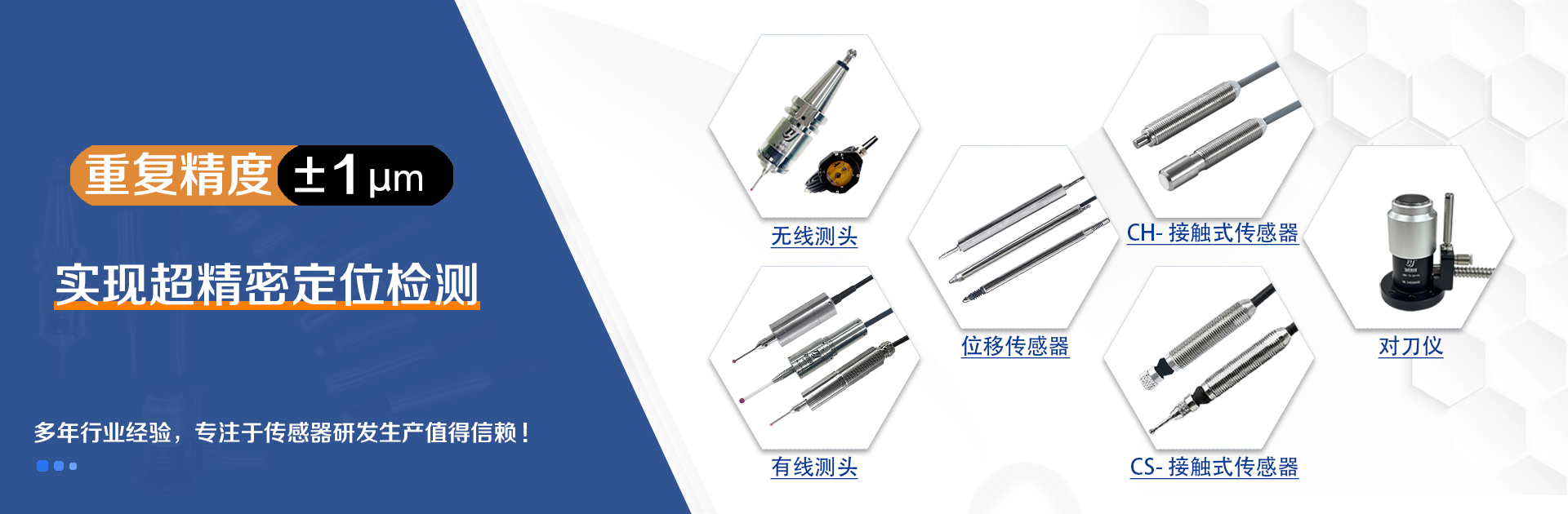

对刀仪的对刀精度主要取决于其核心部件的性能。对刀仪的核心部件包括一个高精度的开关(测头)、一个高硬度、高耐磨的硬质合金四面体(对刀探针)以及一个信号传输接口器。这些部件共同作用,确保了对刀仪的高精度。根据相关资料及实践证明,对刀仪测头的重复精度为1μm;对于15英寸以下的卡盘,手臂旋转重复精度为5μm。而对于18英寸及以上的大规格卡盘,对刀臂的重复精度能够达到8μm。这种精度水平可以满足大多数用户的需要,通常无需进行试切。

对刀仪的高精度不仅提高了刀具调整的速度和准确性,还减少了机床的辅助时间,降低了返工和废品率。此外,若配合雷尼绍LP2工件测头一起使用,可以进一步提高机床的效率和加工精度。

对刀仪是一种用于数控机床中的精密测量工具,主要用于确定刀具相对于工件的位置,从而提高加工精度和效率。对刀仪的对刀精度直接影响到加工过程中的尺寸控制和表面质量。对刀仪的对刀精度通常由其内部结构和制造工艺决定。高精度的对刀仪能够提供微米级别的测量精度,确保刀具在加工过程中的准确定位。为了保证对刀精度,对刀仪需要定期维护和校准,包括更换磨损部件和重新研磨接触面等。在实际应用中,对刀仪的对刀精度还受到操作环境和使用方法的影响。例如,温度变化、振动和操作人员的技能水平都可能影响对刀仪的测量结果。因此,在使用对刀仪时,应尽量保持稳定的环境条件,并按照规范的操作流程进行操作。此外,对刀仪的软件设置也会影响对刀精度。通过对刀仪的参数进行合理设置,可以进一步提高测量精度。例如,通过调整对刀仪的Z测量点最低位置和X机械坐标等参数,可以确保刀具在加工过程中的准确定位。

折叠