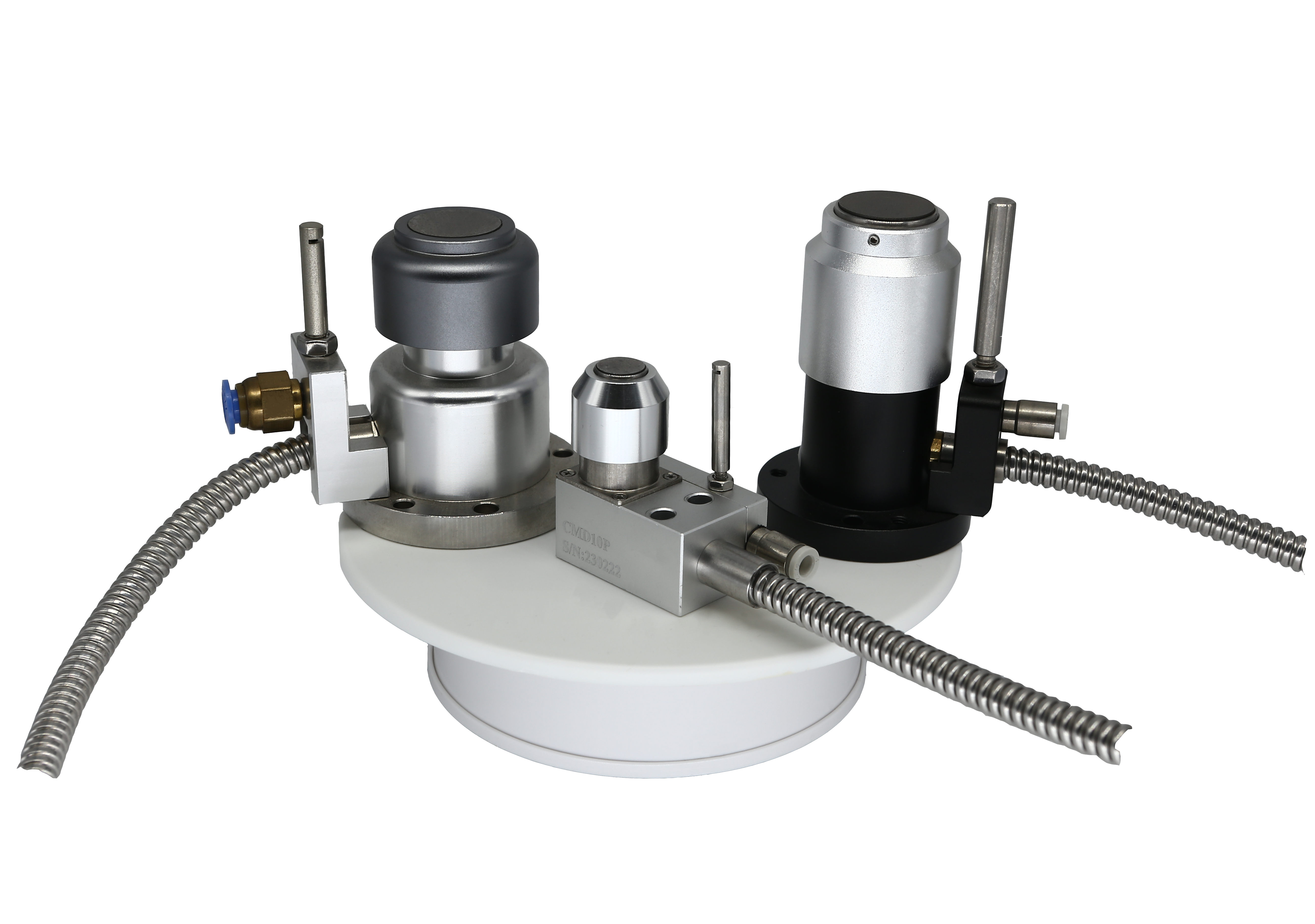

对刀仪主要用于数控机床,用来测量刀具的长度、直径等参数,确保加工精度。高精度的话,可能精度更高,比如微米级别的测量,这对精密加工很重要。精度方面,高精度对刀仪肯定能提高加工精度,减少误差,这对精密零件加工非常重要,比如航空航天、精密模具等领域。然后是效率,自动对刀可能减少人工调整时间,尤其是批量生产时,节省时间就是提高效率。另外,减少废品率也是一个关键点,高精度测量可以避免因对刀错误导致的工件报废,降低材料成本。

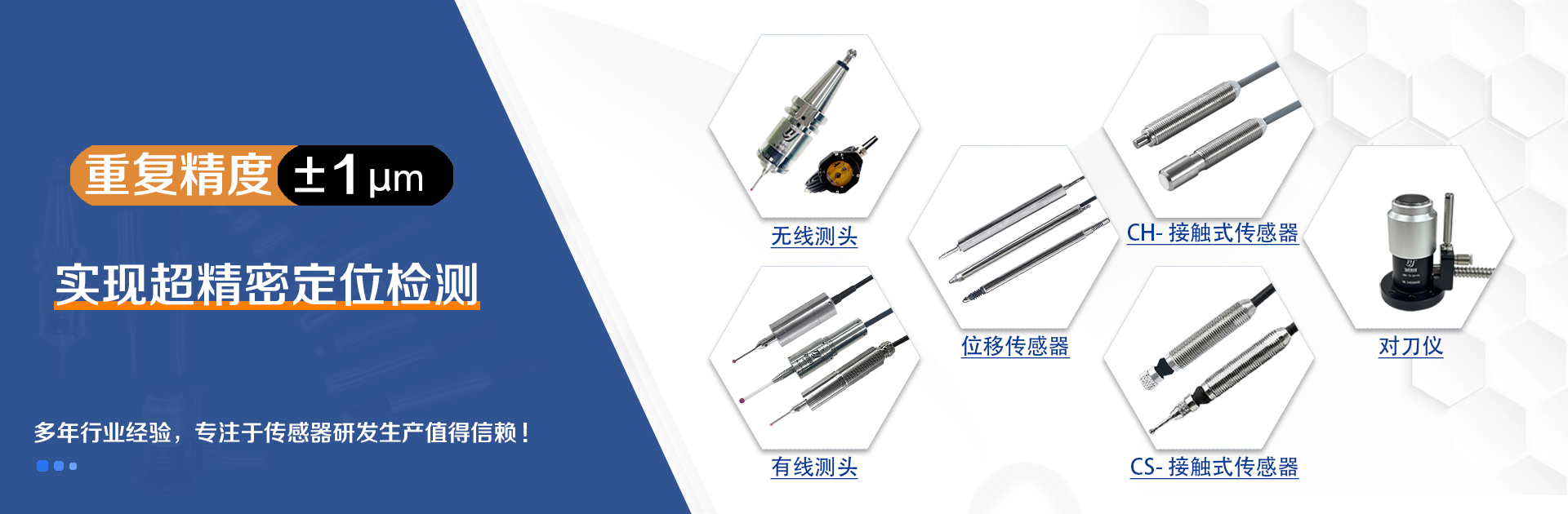

高精度对刀仪在实际生产中凭借其高测量精度、自动化能力及稳定性,成为提升加工效率与质量的关键装备。以下是其核心优势及实际应用价值的详细解析:

-

微米级测量精度

弘匠对刀仪高精度对刀仪(如接触式对刀仪、CNC对刀仪)可实现 ±1μm 级别的测量精度,远超传统手动对刀(误差通常在 ±0.01mm 以上)。这对航空航天叶片、精密模具、医疗植入件等高精度零件加工至关重要,能直接避免因对刀误差导致的尺寸超差、表面粗糙度不合格等问题。

应用场景:在 5 轴机床加工复杂曲面时,对刀仪可精准测量刀具长度与半径补偿值,确保多轴联动加工时的轨迹精度。

-

消除人为误差

传统手动对刀依赖操作人员经验,易受视觉误差、手感差异等影响。高精度对刀仪通过接触式测量实现全自动数据采集,确保每次对刀结果一致,尤其适合大批量生产中工件的一致性要求。

-

缩短停机对刀时间

自动对刀仪可在数秒至数十秒内完成单把刀具测量,并自动将数据传输至机床 CNC 系统,相比手动对刀(需数分钟至十几分钟)效率提升 80% 以上。在多品种小批量生产中,频繁换刀场景下的时间节省尤为显著。

案例:某汽车零部件工厂引入对刀仪后,单台机床日均加工批次从 3 次提升至 6 次,设备利用率提升 50%。

-

减少试切调机次数

传统加工常需通过试切工件调整对刀参数,可能导致材料浪费和时间损耗。高精度对刀仪通过预调数据直接补偿,可实现 “一次对刀,直接加工”,尤其适合贵重材料(如钛合金、高温合金)的加工,避免试切损耗。

-

减少刀具与机床损耗

对刀误差可能导致刀具碰撞机床或工件(如 Z 轴对刀错误引发刀具撞刀),造成刀具破损甚至机床故障。高精度对刀仪通过碰撞检测功能(如触发式对刀仪的刚性保护机制),可在接触瞬间触发急停,降低设备损坏风险,延长刀具寿命(据统计可减少刀具磨损 10%-15%)。

-

降低材料废品率

对刀错误是导致工件报废的主要原因之一(占加工废品的 20%-30%)。高精度对刀仪通过精准测量,可将废品率降低至 1% 以下,尤其适合高成本材料加工(如航空航天铝合金结构件),单批次生产即可节省数万元材料成本。

-

集成于自动化生产线

高精度对刀仪可与机器人上下料系统、刀具库管理系统联动,实现无人化加工单元。例如,在智能工厂中,对刀仪可自动完成换刀后的刀具检测,并将数据反馈至 MES 系统,形成 “加工 - 检测 - 反馈” 闭环,提升整体自动化水平。

-

数据追溯与工艺优化

高端对刀仪支持刀具数据存储与追溯(如刀具编号、磨损量、对刀时间等),通过数据分析可优化刀具更换周期,预测刀具寿命,辅助工艺参数调整。例如,通过历史数据发现某类刀具加工至 50 小时后磨损超差,可提前更换以避免质量隐患。

-

多类型刀具兼容

可测量钻头、铣刀、镗刀、螺纹刀等多种刀具的长度、直径、刀尖圆弧半径等参数,甚至支持异形刀具(如成型刀)的轮廓测量,满足复杂工艺需求(如多工序复合加工)。

-

五轴机床专用功能

针对五轴机床的旋转轴补偿(如摆角误差修正),高精度对刀仪,精准计算刀具在旋转坐标系下的实际位置,解决传统对刀在五轴联动时的空间坐标转换误差。

-

简化操作流程

图形化操作界面与自动对刀程序降低了对操作人员的技能要求,新手亦可快速上手,缓解制造业 “技工短缺” 问题。

高精度对刀仪不仅是 “测量工具”,更是现代智能制造的基础保障设备。其核心价值体现在:

-

精度优先领域(如航空航天、精密模具):通过微米级测量确保产品质量;

-

效率导向场景(如大批量生产、自动化产线):通过快速对刀与自动化集成提升产能;

-

成本敏感行业(如高材料成本、高刀具成本领域):通过减少废品与损耗降低综合成本。

随着制造业向高精度、智能化转型,高精度对刀仪已从 “可选配置” 变为 “关键刚需”,尤其在高端机床配套中成为提升竞争力的核心要素