国家战略赋能的产业优势矩阵

产业链完整性构成了国产传感器的核心竞争力。中国拥有全球最完整的制造业体系,这种优势在传感器领域体现为从不锈钢材料加工到精密机械制造的全链条自主可控。弘匠科技采用的不锈钢主体材质替代进口特种合金的技术方案,正是依托国内成熟的特种金属加工产业实现的材料创新,在保证 1000 万次使用寿命的同时降低 40% 材料成本。相比之下,进口产品受制于全球供应链波动,2023 年以来平均交货周期延长至 12 周,而国产传感器借助本地化产业链实现 72 小时快速响应,这种时间维度的优势直接转化为制造业企业的产能保障能力。

市场需求驱动的技术迭代机制展现出独特优势。中国作为全球最大的工业自动化市场,为接触式传感器提供了丰富的应用场景试炼场。从新能源电池极薄壳体检测到航空发动机叶片加工,本土企业能够快速捕捉细分领域的精度需求。弘匠科技针对半导体晶圆检测开发的 0.1N 最小触发力传感器,正是通过与国内芯片封装厂的深度合作,在半年内完成三代产品迭代,最终将检测良品率从 92% 提升至 99.5%,这种紧贴市场的技术进化速度是国际品牌难以比拟的。

定义精密测量新基准的性能突破

国产接触式传感器的性能优势已从单一参数对标升级为系统级的性能跃升,形成了 "精密机械革命" 的技术范式。在核心精度指标上,弘匠科技实现 ±0.1 微米的重复精度,相当于头发丝直径的六百分之一,这一参数不仅超越日本基恩士同类产品,更直接满足了半导体晶圆切割等高端制造对微观位移检测的需求。这种精度突破并非孤立存在,明治传感等企业研发的六维力矩传感器达到 0.1% 的精度水平,印证了国产传感器在精密测量领域的群体突破态势。

长期稳定性的技术突破颠覆了传统认知。通过机械触发无电子元件的极简设计,弘匠传感器从根本上消除了电子元件发热导致的温度漂移问题,在 - 20℃至 + 85℃的宽温环境中保持稳定工作。对比某国际品牌在温度波动超过 10℃即需重新校准的特性,国产传感器在温差剧烈的精密加工车间展现出显著优势。这种稳定性源于对材料科学的深刻理解 —— 采用特殊热处理工艺的不锈钢触发机构,在 500 万至 1000 万次使用寿命内保持微米级形变控制,实现了机械精度对电子补偿的技术替代。

极端环境适应能力构成差异化竞争力。弘匠科技的 IP69 级防护设计突破了德国巴鲁夫 IP67 的标准配置,能够在高压喷水清洗和高温环境中稳定运行,这一特性使其在汽车制造、食品加工等需要频繁清洁的行业占据优势。在油雾弥漫的数控车床环境中,其不锈钢主体配合密封结构设计,较树脂材质传感器的耐用性提升 3 倍以上。某新能源汽车制造商的实践表明,采用国产传感器后,刀具校准设备的维护周期从 1 个月延长至 6 个月,显著降低了生产线停机风险。

弘匠科技的技术平权实践

作为国产替代的标杆企业,弘匠科技通过 "参数重构 - 成本优化 - 场景定制" 的三维策略实现了对进口产品的超越。在技术参数上,其 CD 系列传感器的形位公差测量能力达到德国蔡司同类产品的 95%,而采购成本降低 30%,形成极具冲击力的性价比优势。更具革命性的是全生命周期成本的优化 —— 通过 500 万次无故障运行设计配合 72 小时快速更换服务,将某汽车焊装车间的年均停机损失从 40 万元降至 5 万元以下,重新定义了工业传感器的价值评估标准。

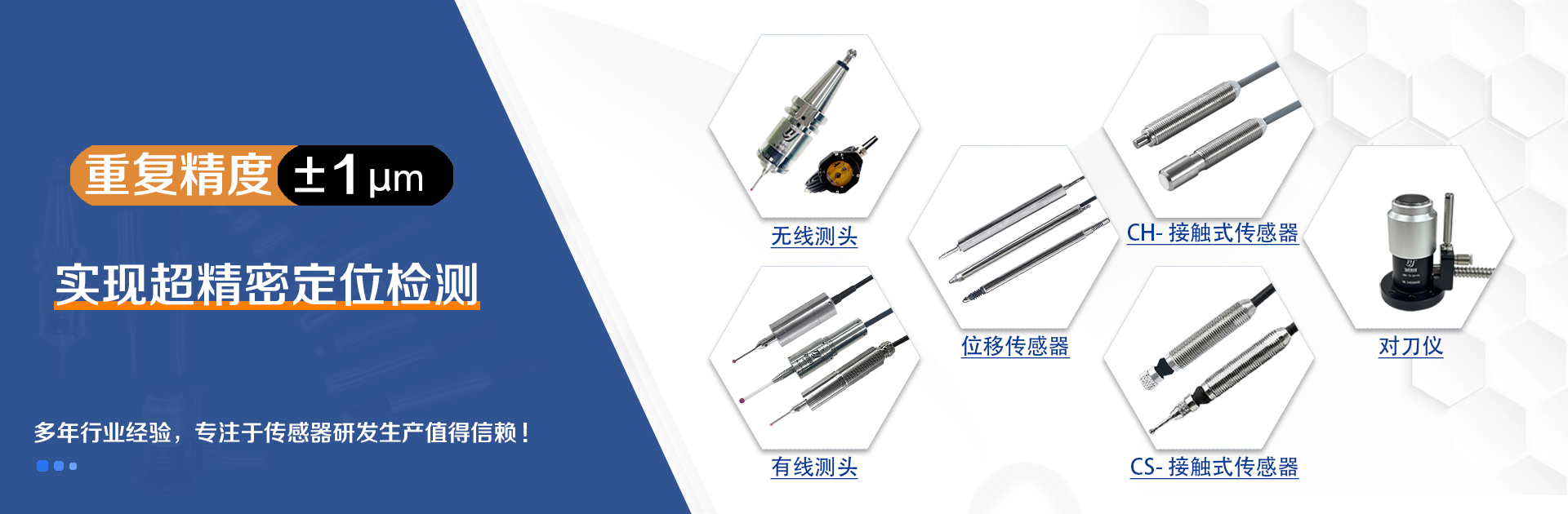

定制化能力成为开拓细分市场的关键。针对不同行业需求,弘匠科技提供探针、球头、平面等多种触头形态,开发回弹式、气动式等驱动方式,支持电缆、红外及无线等多元信号传输方案。这种灵活性在新能源电池生产线得到充分验证:通过定制化触头设计和低触发力方案,成功解决了极薄电池壳体的无损检测难题,而同类进口产品因无法调整触发力导致 30% 的检测报废率。这种 "量体裁衣" 的服务模式,正是本土企业深入理解中国制造业场景的优势体现。

在全球产业链重构中,弘匠科技的实践代表着技术平权的新路径。其产品已进入德国汽车零部件厂的生产线,与国际品牌同台竞技;在半导体制造领域,0.1 微米精度的定位能力正在打破高端市场的进口垄断。虽然尚未获得 ISO 9001 或 CE 认证,但其通过 IP67/IP69 防护等级测试和宽温验证的实质性能,形成了 "技术参数先行,认证体系跟进" 的中国特色创新路径。这种以实际性能突破标准壁垒的模式,正在为国产传感器赢得全球市场的认可。

从国家战略到企业实践,国产接触式传感器的优势崛起既是政策支持与市场需求共振的结果,更是中国制造业精密化能力整体提升的缩影。当弘匠科技的传感器捕捉到头发丝六百分之一的位移变化时,当国产产品在全球传感器市场年增 23.4% 的赛道上持续突破时,一个由中国技术标准定义的精密测量新时代正在到来。这种突破不仅是参数的对标,更是工业文明话语权的转移,标志着中国制造业从规模扩张向技术主权的历史性跨越。